categoria: Distruzione creativa

Sviluppare prodotti sostenibili? È questione di metodo

Post di Silvano Joly, Business Advisor in Deloitte –

Mentre nella mia Torino si conclude il G7 su Clima, Energia e Ambiente, torno a parlare di come le nostre industrie debbano ridurre le emissioni di CO2, non solo cercando nuove materie prime e fonti di energia e con pratiche di produzione più efficienti ma adottando nuovi metodi di ideazione e progettazione orientati al Design to Sustainability (DfS) ottimizzino la gestione della catena di fornitura e del ciclo di vita dei prodotti.

A mia volta, ho partecipato a e-P Summit 2024 alla Stazione Leopolda di Firenze, dove è emerso come il mondo della moda e del Made in Italy debba proseguire la sua evoluzione nel mondo digitale, tra Design, governance della supply chain e product journey, in un dedalo di esigenze di sostenibilità imposte dai clienti “green” e prescrizioni di legge come il Digital Product Passport Europeo, che la legge Agec impone.

Stessi temi al VTM di Torino, convegno focalizzato su Vehicle e Transportation, durante il quale è stata annunciata la nascita di Vehicle Valley una rete diffusa di aziende, enti di ricerca e istituzioni piemontesi che sia capace di ridare linfa e futuro ad un distretto che da un secolo e mezzo ormai sa “solo” produrre automobili ed oggi si confronta con un mercato ed uno scenario incredibilmente complesso e competitivo.

Prodotti sostenibili? Non è una tendenza ma un must

La creazione di valore e lo sviluppo di un’impresa nel lungo termine passa attraverso l’integrazione dei parametri ESG nelle strategie aziendali, attraverso percorsi di forte cambiamento. Consapevoli di queste esigenze, qualche mese fa su Econopoly avevamo iniziato un dialogo sullo sviluppo prodotto sostenibile. Lo riprendo addentrandomi con voi in un terreno “tecnico” che non affronti solo questioni strategiche e di business, ma provi a spiegare come metodologie e tecnologie emergenti possano ottimizzare i processi aziendali, ridurre i costi e migliorare efficienza e sostenibilità creando al contempo nuove opportunità di business, aprendo nuovi mercati, attraverso una rivoluzione di tecniche e metodi di sviluppo di un bene, della sua applicazione e del relativo servizio post vendita o PaaS (product as a service), in caso non si venda il prodotto ma lo si “eroghi” con forme di abbonamento (subscription).

Stiamo vivendo una rivoluzione, non si tratta più di “trend”, buzz word o marketing, qui è in gioco la competitività:

- – il mondo del business sta cambiando: tecnologie emergenti stanno rivoluzionando il modo in cui le aziende operano. Per rimanere competitivi, è necessario essere all’avanguardia e non basta adottare nuove tecnologie in modo efficace, occorre anche ripensare le metodologie.

- – non basta prendere le decisioni migliori rispetto al contesto: occorre prendere decisioni più informate sul futuro del mercato e delle esigenze del vostro mercato e della clientela.

- – vanno ideate e soddisfatte nuove opportunità di business: si devono aprire nuove porte e creare nuove opportunità di fatturato che – “facendo come abbiamo sempre fatto” – non saranno mai possibili.

- – la concorrenza non va gestita, occorre anticiparla: non ci sono solo i concorrenti noti, ci sono mercati che cambiano e nuovi player che vi si affacciano. È importante anticipare in modo agile i nuovi processi di mercato anziché reagirvi tardivamente.

Queste esigenze sono anche ben descritte in un report Gartner, che offre molti dettagli, “How CIOs Can Use PLM to Generate Value From Digital Threads”, disponibile a questo link.

E la sostenibilità è questione di metodo

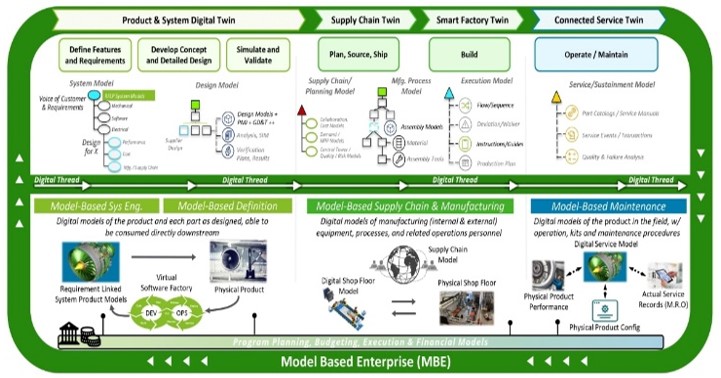

Ora con l’aiuto di altri esperti, approfondiremo come le tecnologie proprie dello sviluppo prodotto (PLM, Product Lifecycle Management) unite a specifiche metodologie (come il MBSE, Model Based System Engineering) permettano di adottare un approccio progettuale basato sul Digital Twin, in grado di creare una rappresentazione virtuale e completa del prodotto fin dalle prime fasi del suo processo di sviluppo e attuato lungo un Digital Thread, di fatto la nuova frontiera di digitalizzazione di processi e integrazione di tecnologie.

Se il PLM è la spina dorsale dello sviluppo prodotto e fornisce una piattaforma centralizzata per la gestione di tutte le informazioni relative al prodotto, dal concept iniziale alla fase di post-vendita, dobbiamo convenire sul fatto che la rivoluzione è anche metodologica: occorre un approccio allo sviluppo di prodotti basato sull’utilizzo di modelli e processi digitali che rappresentino comportamento e interazioni tra i diversi componenti del sistema. Questi modelli possono essere utilizzati per simulare il funzionamento di un “sistema”, identificare potenziali problemi di progettazione e ottimizzare le prestazioni.

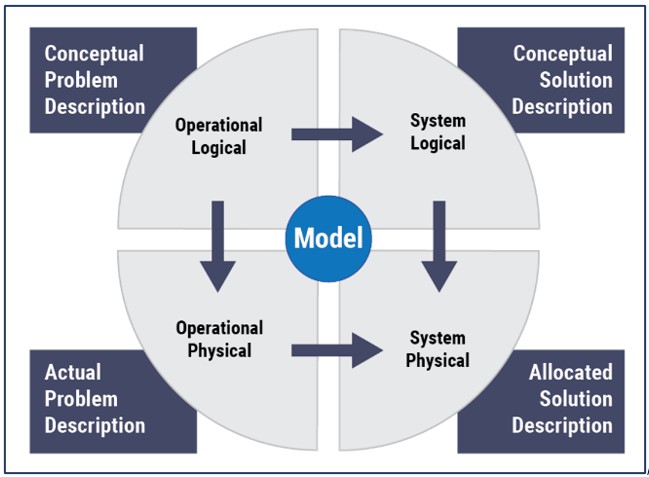

Questo modus operandi si chiama MBSE (Model Based System Engineering) ed è particolarmente utile per lo sviluppo di sistemi complessi, composti da un gran numero di componenti interconnessi.

Unendo questi tecnologia e metodo, si può creare un Digital Twin completo del prodotto e disegnarne il Digital Thread che ne rifletta lo stato progettuale e produttivo in tempo reale, con una vasta gamma di scopi, tra cui:

- – Simulazione e test virtuali: simulare il funzionamento del prodotto in diverse condizioni operative, consentendo di identificare e risolvere potenziali problemi di progettazione prima della produzione.

- – Ottimizzazione delle prestazioni: per ottimizzare le prestazioni del prodotto, ad esempio il consumo energetico o le prestazioni aerodinamiche.

- – Manutenzione predittiva: per monitorare lo stato del prodotto in tempo reale e prevedere potenziali guasti, consentendo di pianificare interventi di manutenzione preventivi.

- – Formazione e supporto: per creare esperienze di formazione realistiche e per fornire supporto ai clienti in caso di problemi con il prodotto.

La parola agli esperti

Ho parlato di MBSE con un vero e proprio guru dell’innovazione nel campo dello sviluppo del prodotto, Peter Foster, esperto di riferimento internazionale presso ITI, azienda specializzata nell’innovazione e nello sviluppo di nuovi prodotti per l’industria manifatturiera globale.

Peter mi ha spiegato che: “Oggi i C-Level e Direttori responsabili dello sviluppo di nuovi prodotti devono affrontare decisioni difficili in un mondo in rapida evoluzione. La gestione degli sviluppi per via documentale è lenta, disordinata e soggetta a errori, ma il passaggio a un processo basato su modelli condivisi comporterà un enorme cambiamento culturale, e chi si occupa di progettazione dovrà effettivamente imparare un nuovo “linguaggio” ed una ontologia dedicata. Per coloro che esitano, sappiate che questa esigenza è qui e ora. E poi c’è da fare i conti con l’IA, che, come ci aiuta a leggere i documenti con la RPA o a cercare le immagini con il morphing, è un potenziale straordinario co-progettista intelligente e agente di produttività. La gestione dei cambiamenti all’interno di un progetto di sviluppo prodotto deve ora avvenire lungo tutta la catena del valore, per cui l’impatto e le decisioni devono essere accelerati per vedere i benefici.”

Rappresentazione ad alto livello del processo Digital Thread e MBSE (clicca sull’immagine per ingrandire)

“Questo che potrebbe sembrare un obbiettivo di marketing, è in verità un vero e proprio compelling event al quale i Consigli di amministrazione devono riferirsi per soddisfare le aspettative di consumatori e investitori incorporando iniziative di progettazione sostenibile nelle proprie strategie di sviluppo dei prodotti.”

“Sono ormai consolidati nuovi paradigmi dello sviluppo prodotto come il Model Based System Engineering (MBSE), si passa da un mondo fatto di documenti e parti ad una revisione dei processi che si modellano per uno scopo, ottimizzano il consumo di materie prime ed energia per ridurre al minimo l’impatto ambientale. Questo tipo di pratiche non va in conflitto con la ricerca dei tradizionali benefici diretti, come la riduzione di costi e TTM e il miglioramento dei risultati finanziari, che ogni azienda di profitto persegue, ma permette, ad esempio, di ridurre il volume dei rifiuti e CO2 massimizzando il valore generato.”

WOW! Peter è davvero un guru, adesso provo a riassumere l’MBSE con un esempio triviale ma efficace: immaginate la vostra azienda come un’orchestra composta da musicisti provenienti da diverse sezioni: violini, fiati, percussioni e così via. Ognuno di loro suona il proprio strumento con maestria, ma se c’è una scala di note comune a tutti (in MBSE si chiamerebbe ontologia), una serie di spartiti (ovvero di documenti coordinati tra loro) e un direttore d’orchestra (Il management aziendale) a coordinarli, il risultato sarà un caos assordante. L’ingegneria dei sistemi (System Engineering), proprio come un’orchestra, necessita di un linguaggio, di una metodologia che faccia collaborare in modo sinergico tutti gli elementi coinvolti, dai progettisti agli sviluppatori, dai collaudatori ai manutentori! Questo esempio mi è venuto leggendo, sul sito della MDPI, un articolo intitolato appunto “Orchestration Method for Integrated Multi-Disciplinary Simulation in Digital Twin Applications”.

Fuor di metafora, il modello non è un semplice disegno o diagramma, ma una rappresentazione digitale e interattiva del sistema, che ne descrive il comportamento, le interazioni e le prestazioni. L’ingegneria per sistemi, quindi, non è solo un metodo, ma un cambio di paradigma: non si progetta più pezzo per pezzo, ma si guarda al sistema nella sua interezza, anticipando potenziali problemi e ottimizzando le soluzioni fin dalle prime fasi del progetto.

Innovazione come eccellenza per il made in Italy

Parliamo anche con chi ha messo in pratica tali metodi: ecco Sergio Dulio, Presidente UITIC, la International Association of Shoe Industry Technicians che in ATOM ha portato il Digital Thread ed il Digital Twin al centro dell’evoluzione digitale.

“La competitività di un’azienda moderna, indipendentemente dal settore in cui opera e dalla sua dimensione, deriva certamente dallo sviluppo di prodotti performanti ed innovativi, ma anche, e soprattutto mi verrebbe da dire, dal modo con il quale il ciclo di sviluppo del prodotto viene sviluppato. Non basta progettare in digitale, ossia usando strumenti come il CAD 3D, ma occorre “pensare” al prodotto in modo digitale espandendo progressivamente il perimetro delle attività progettuali, che prima non si facevano o si facevano in modo convenzionale, sviluppate invece in modo più efficiente sul Digital Twin del prodotto stesso. Questa è stata l’esperienza portata avanti in Atom, azienda del settore meccano-calzaturiero produttrice di sistemi per il taglio di vari tipi di materiali, per l’ammodernamento e potenziamento del suo gruppo tecnico. Tra le prime del suo settore ad aver adottato il CAD 3D quasi trenta anni fa, l’azienda aveva chiara l’esigenza di rendere stabile e condiviso il suo patrimonio progettuale,(il know-how ovvero un asset intangibile ma di primaria importanza) e di mettere ordine nel ciclo di sviluppo dei nuovi prodotti e nella gestione della vita utile (nel caso dell’azienda molto lunga) di quelli esistenti. L’adozione di un PLM e di un metodo di sviluppo per sistemi era pertanto una scelta obbligata.

Con la loro introduzione sono state poste le basi per una gestione ordinata e condivisa dello sviluppo prodotto e soprattutto di nuovi prodotti; scelta utile ma non sufficiente a raggiungere gli obiettivi di competitività a cui accennavo pocanzi. E’ stato necessario intervenire anche su metodi e approcci alla progettazione digitale con un’adozione progressiva di strumenti che ne hanno ampliato il perimetro di utilizzo. Se ancora non si può definire un approccio completo all’ingegneria Model Based, è stato certamente un passo importante in quella direzione. Occorre infatti considerare che progetti di questo tipo sono fortemente trasformativi per le aziende del nostro settore per cui oltre agli aspetti di natura tecnologica (gli strumenti software come il CAD, il PLM, abilitatori del passaggio verso il Digital Twin), di metodo progettuale (model based system engineering) occorre di pari passo portare avanti un percorso di adeguamento delle conoscenze e delle capacità del team tecnico per portarlo ad adottare in modo pieno e convinto i nuovi strumenti ed il nuovo metodo. E questa è spesso la parte più importante e sfidante di questi progetti.”

L’esperienza di un’azienda italiana protagonista nel mondo

Molto interessante anche la testimonianza raccolta da Donatello Vocca, Manager del Gruppo Cadland che accompagna da oltre 30 anni le aziende del Made in Italy, start up, Grandi imprese e naturalmente PMI nel “Digital Journey” dal CAD al CAM al PLM, Virtual Twin fino al Model Based System Engineering, che ha intervistato Simone Astiaso, Vice President Engineering & Operations di ELT Group, un leader mondiale nei sistemi di Difesa elettronica tramite spettro elettromagnetico, titolare di tecnologie proprietarie ed integrate che coprono anche Cyber, Spazio e Biodifesa.

L’azienda è presente in 11 Paesi dislocati nei 3 continenti ed è a bordo dei programmi della Difesa europea, tra cui Eurofighter Typhoon, FREMM, PPA, è inoltre tra le aziende selezionate che parteciperanno al programma avionico di sesta generazione GCAP (Global Combat Air Programme).

“Elt Group ha intrapreso nel 2019 un processo di trasformazione e di innovazione digitale che ha riguardato tutti processi e le funzioni aziendali: in tale contesto, Digital Twin e Digital Thread rappresentano uno dei pillar principali su cui l’azienda ha puntato per sviluppare prodotti sempre più performanti, competitivi, sostenibili e per migliorare il time to market. Le metodologie di sviluppo tradizionali, in cui ciascuna disciplina analizza singoli aspetti o singole performance dei prodotti, non sono più in grado di supportare un contesto in cui la complessità dei Sistemi e dei Sistemi di Sistemi è aumentata enormemente. Approcci di R&D suddivisi per discipline, silos-based, lasciano così in azienda il posto a framework in cui dati, informazioni, modelli vengono messi a fattor comune per costruire un gemello digitale del prodotto fisico la cui performance verrà valutata in uno scenario operativo virtuale. Tutto questo comporta non solo un vantaggio di processo e di efficacia ma ha innegabili ricadute in termini di sostenibilità in termini di efficienza e saving.

Il Model Based System Engineering costituisce uno dei key enabler per questa trasformazione e Elt Group che da anni ha adottato questa metodologia nello sviluppo di varie tipologie di Prodotti, ha deciso di sperimentare nuove soluzioni e di identificare i migliori technology provider che fossero in grado di offrire strumenti a supporto del MBSE in un contesto di sviluppo cooperativo tra più discipline: le piattaforme 3DExperience e Catia Magic di Dassault Systems, in sperimentazione nell’ambito del progetto di Digital Transformation di Elt Group, hanno dimostrato di poter abilitare l’implementazione della Digital Continuity e la realizzazione del Digital Twin del Prodotto sin dalle prime fasi del processo di sviluppo portando avanti un processo di trasformazione anche in termini di sostenibilità verso cui l’azienda è sempre più ingaggiata nella direzione di piena integrazione delle pratiche ESG nella strategia di business.”

Il “quadrante” del Model Based System Engineering della Carnegie Mellon University

Conclusioni: ecco la rivoluzione della sostenibilità

Concludo con i commenti di Manuel Garcia Perez, Head of Process, Models & Tools di un OEM leader nel settore transportation che ospiterà il prossimo Summit INCOSE (International Council of Systems Engineering) in collaborazione con AISE (Associazione Italiana di System Engineering):

“Metodo e approccio MBSE sono utili a chiunque sia coinvolto nello sviluppo di sistemi complessi, manager, tecnici, designer e clienti finali che evolvendo da gemelli digitali dei prodotti a simulazioni digitale dei processi dispongono di potenti mezzi di comunicazione e collaborazione, facilitando la comprensione e la condivisione di informazioni tra persone con diverse competenze. Così è possibile realizzare il trasferimento di know-how da senior a junior, facilitare la job rotation, bypassare i colli di bottiglia che metodi tradizionali di scambio di documenti e messagistica tradizionale come le mail causano.”

“Inoltre, con il MBSE è possibile attuare una vera customer centricity, traducendo la richiesta di mercato che il Product Marketing raccoglie e qualifica in requisito tecnico e – oltre a ciò – parallelizzare lo sviluppo dei nuovi prodotti riutilizzando i modelli già rilasciati anziche partendo da zero. Questo permette ad esempio di realizzare sistemi di bordo – come guida assistita o infotainement – trasversali rispetto alla gamma, che possono quindi essere adattati ad un requisito solo parzialmente diverso, contraendone fino al 50% il tempo di sviluppo.”

“Questa che è in primis un’operazione di change management, richiede una leadership convinta che sponsorizzi e vigili sulla realizzazione del progetto che evolve dal classico PLM centrato sulla gestione di dati, prodotti e documenti verso il Digital Thread che si basa su modelli e definisce requisiti più che funzionalità. Io stesso sono un “Chief Changement Officer” di questa che, più che una trasformazione, è una evoluzione dettata e richiesta dal mercato e dalle sue regole”.

Grazie a Manuel Garcia ed agli altri esperti e manager che mi hanno aiutato a parlare di un metodo che sta rivoluzionando il modo di sviluppare prodotti e servizi!

A disposizione per parlarne e discuterne ancora insieme.